Análisis de Componentes Mecánicos

Importancia del análisis de componentes mecánicos en el mantenimiento industrial

El análisis de componentes mecánicos es un pilar fundamental en el mantenimiento industrial, ya que permite garantizar el funcionamiento óptimo de las maquinarias y la prevención de fallos costosos. En un entorno industrial, donde la eficiencia operativa y la reducción de costos son cruciales, el análisis de componentes mecánicos se convierte en una herramienta indispensable para el mantenimiento predictivo y correctivo, ayudando a maximizar la vida útil de los equipos y minimizar el tiempo de inactividad.

Uno de los principales beneficios del análisis de componentes mecánicos en el mantenimiento industrial es la capacidad de detectar problemas antes de que se conviertan en fallos catastróficos. A través de técnicas avanzadas como el análisis de vibraciones, termografía, ultrasonido y análisis de lubricantes, es posible identificar signos tempranos de desgaste, corrosión, desequilibrio o sobrecalentamiento en los componentes mecánicos. Estos problemas, si no se abordan a tiempo, pueden llevar a averías imprevistas que interrumpen la producción y generan costos elevados en reparaciones y reemplazos.

El análisis de componentes mecánicos también es esencial para el mantenimiento preventivo. En lugar de realizar mantenimientos programados basados únicamente en el tiempo de operación, el análisis permite a los ingenieros y técnicos tomar decisiones basadas en el estado real de los componentes. Esto no solo optimiza el tiempo de mantenimiento, sino que también reduce la posibilidad de realizar intervenciones innecesarias que podrían afectar el rendimiento de los equipos. Al implementar un enfoque de mantenimiento basado en condiciones, las industrias pueden ahorrar tiempo y recursos, mejorando al mismo tiempo la fiabilidad de las máquinas.

Además, el análisis de componentes mecánicos desempeña un papel clave en la mejora de la seguridad industrial. Las fallas en los componentes mecánicos no solo pueden afectar la producción, sino que también representan riesgos significativos para la seguridad de los trabajadores. Por ejemplo, una falla en un rodamiento o en una pieza estructural de una maquinaria pesada puede provocar accidentes graves. El análisis de componentes mecánicos permite identificar y mitigar estos riesgos al garantizar que todos los componentes críticos estén en buen estado y funcionando dentro de los parámetros seguros.

Otra ventaja significativa del análisis de componentes mecánicos en el mantenimiento industrial es la optimización del rendimiento de las máquinas. A medida que los componentes mecánicos se desgastan, el rendimiento de la maquinaria puede verse comprometido, lo que puede resultar en una menor productividad y un mayor consumo de energía. Al realizar análisis regulares, es posible ajustar y optimizar los componentes para que funcionen de manera más eficiente, lo que se traduce en una mayor productividad y menores costos operativos. Esto es especialmente importante en industrias donde el consumo energético representa una parte significativa de los costos operativos.

El análisis de componentes mecánicos también es fundamental para prolongar la vida útil de los equipos. Las maquinarias industriales son inversiones costosas, y su reemplazo puede representar un gasto considerable para las empresas. Al monitorear continuamente el estado de los componentes mecánicos y realizar mantenimientos oportunos, es posible prolongar la vida útil de las máquinas, retrasando la necesidad de grandes inversiones en nuevos equipos. Esto no solo contribuye a la estabilidad financiera de la empresa, sino que también ayuda a reducir el impacto ambiental al minimizar el desecho de equipos en buen estado.

En resumen, el análisis de componentes mecánicos es una herramienta esencial en el mantenimiento industrial. Al permitir la detección temprana de problemas, optimizar el mantenimiento preventivo, mejorar la seguridad, optimizar el rendimiento y prolongar la vida útil de los equipos, el análisis de componentes mecánicos se ha convertido en una parte integral de la estrategia de mantenimiento en las industrias modernas. Las empresas que invierten en estas tecnologías y prácticas pueden disfrutar de una mayor eficiencia operativa, menores costos y un entorno de trabajo más seguro.

Cilindros de Combustión para Juguetes y Experimentos

✅ Perfecto para experimentos educativos – Ideal para aprender sobre motores y combustión.

✅ Diseño compacto – Fácil de usar y adecuado para diversos tipos de proyectos de ingeniería.

✅ Ideal para niños y adultos – Fomenta la curiosidad y el aprendizaje práctico.

✅ Alta calidad – Resistente y duradero para múltiples usos.

Métodos avanzados para el análisis de componentes mecánicos: Tecnología y precisión

En el ámbito del análisis de componentes mecánicos, la tecnología y la precisión juegan un papel crucial para garantizar que las maquinarias y los sistemas industriales funcionen de manera óptima. Con el avance de la ingeniería y la introducción de nuevas tecnologías, los métodos de análisis se han vuelto cada vez más sofisticados, permitiendo a los técnicos y especialistas identificar problemas con mayor exactitud y en menos tiempo. Los métodos avanzados para el análisis de componentes mecánicos no solo ayudan a prevenir fallos, sino que también optimizan el mantenimiento predictivo y correctivo.

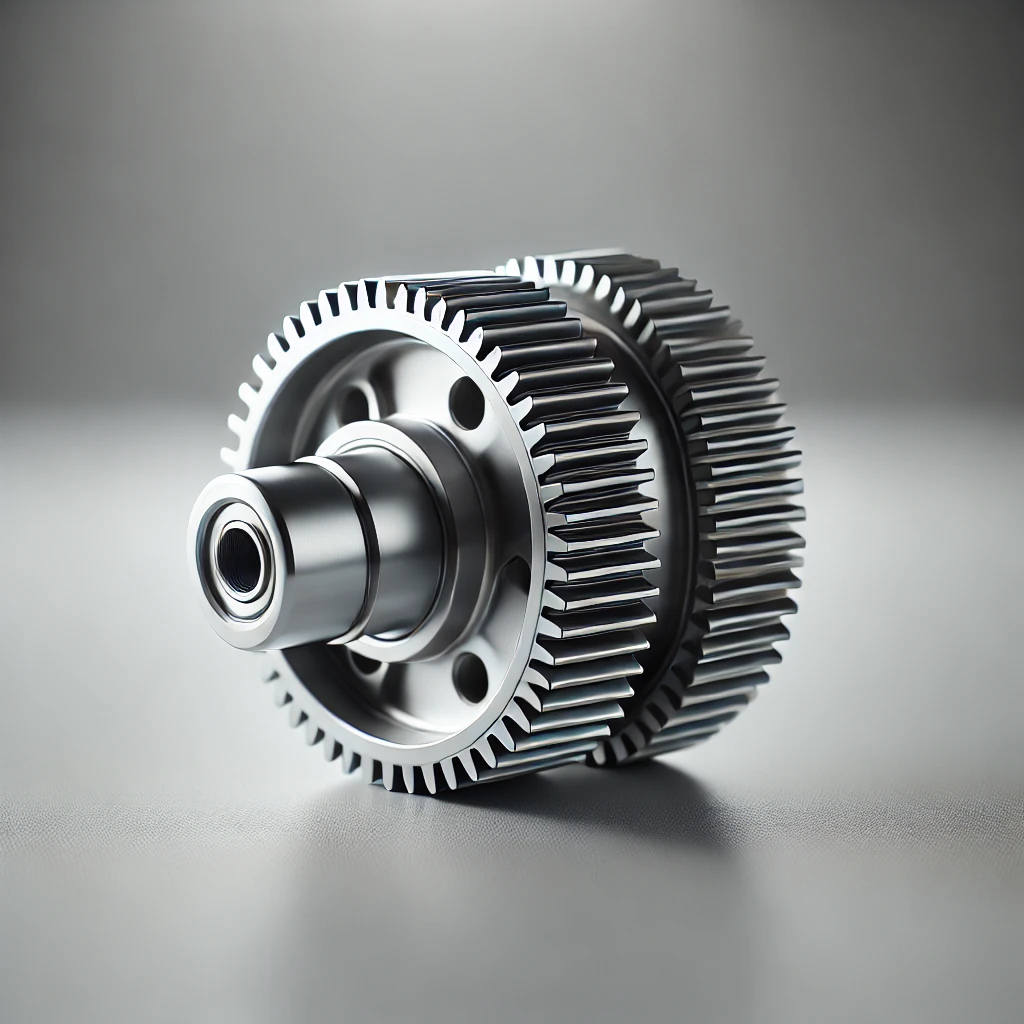

Uno de los métodos más comunes en el análisis de componentes mecánicos es el análisis de vibraciones. Este método se basa en la medición de las vibraciones generadas por los componentes mecánicos, como rodamientos, ejes y motores. Cada componente tiene un patrón de vibración específico cuando está en buen estado. Cualquier desviación de ese patrón puede indicar un problema, como desgaste, desalineación, desbalance o fallos en los rodamientos. El análisis de vibraciones permite detectar estos problemas en una etapa temprana, evitando fallos catastróficos. Gracias a sensores avanzados y software de análisis, los ingenieros pueden interpretar estos datos con precisión y tomar decisiones informadas sobre el mantenimiento necesario.

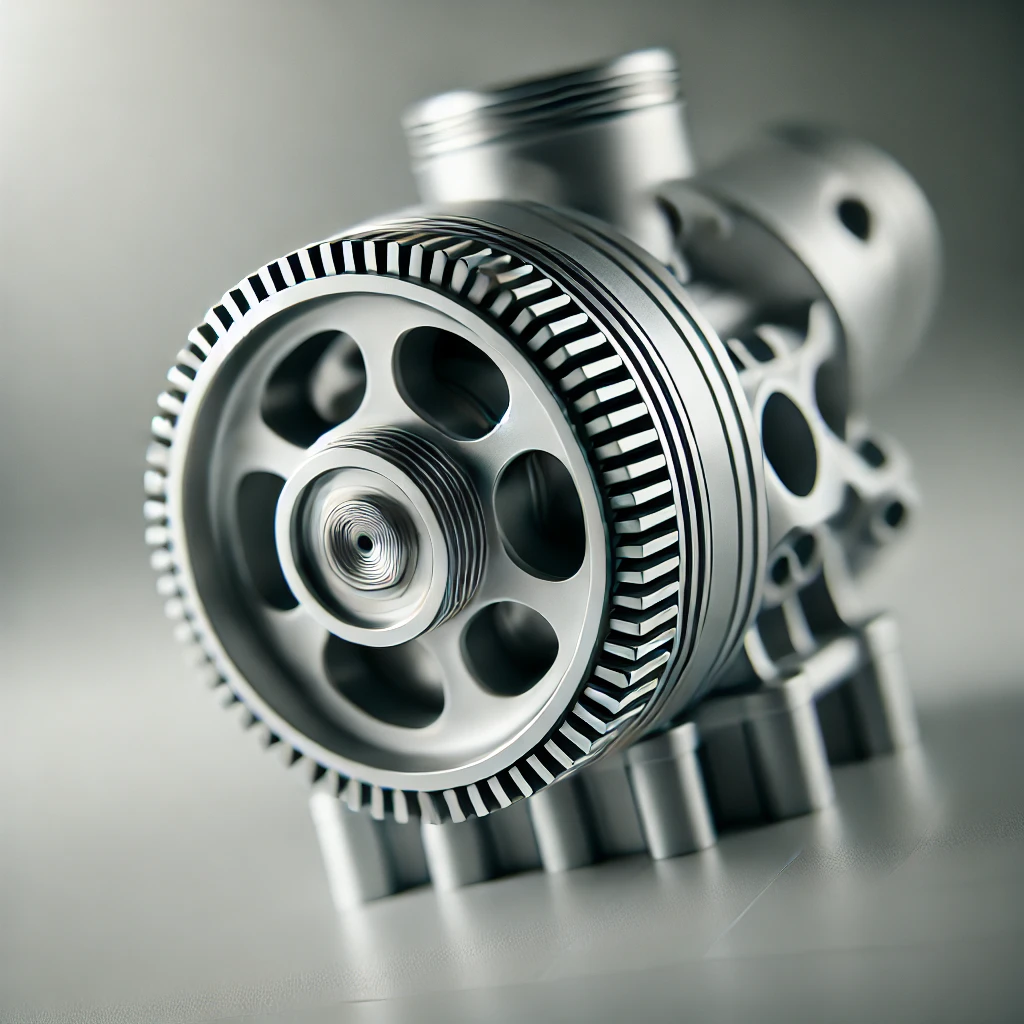

Otro método clave es el análisis de ultrasonido, que se utiliza principalmente para detectar fugas de aire y gas, así como fallos eléctricos y mecánicos en sus primeras etapas. El ultrasonido permite a los técnicos escuchar sonidos que no son audibles para el oído humano y que pueden indicar problemas como cavitación en bombas, fugas de presión o incluso arcos eléctricos en sistemas de alta tensión. En el análisis de componentes mecánicos, el ultrasonido se utiliza para detectar problemas en sistemas hidráulicos, neumáticos y eléctricos. Este método es particularmente valioso porque puede identificar problemas antes de que se manifiesten en la forma de fallos graves, lo que permite realizar reparaciones de manera proactiva.

La termografía infrarroja es otro método avanzado que se utiliza en el análisis de componentes mecánicos para detectar problemas relacionados con el calor. Los componentes mecánicos que están sometidos a fricción, sobrecarga o desgaste suelen generar calor excesivo. La termografía infrarroja utiliza cámaras especializadas para detectar estos puntos calientes en motores, rodamientos, sistemas eléctricos y otros componentes. Al visualizar la distribución del calor en los sistemas mecánicos, los ingenieros pueden identificar problemas que no serían visibles a simple vista, como un sobrecalentamiento en un rodamiento o un problema de aislamiento en un sistema eléctrico. Este método es altamente preciso y no invasivo, lo que lo convierte en una herramienta valiosa en el mantenimiento predictivo.

El análisis de lubricantes también es fundamental en el análisis de componentes mecánicos. Este método implica el muestreo y análisis del aceite o lubricante utilizado en los sistemas mecánicos. Los lubricantes contienen información valiosa sobre el estado de los componentes internos. Por ejemplo, la presencia de partículas metálicas en el lubricante puede indicar desgaste en los engranajes o rodamientos. El análisis de lubricantes permite detectar problemas como la contaminación, la oxidación y la degradación del aceite, lo que puede afectar el rendimiento y la vida útil de los componentes. Al realizar análisis regulares de los lubricantes, las empresas pueden planificar el mantenimiento de manera más efectiva y evitar fallos inesperados.

Finalmente, la inspección visual automatizada es un método avanzado que utiliza cámaras y software de inteligencia artificial para realizar inspecciones detalladas de componentes mecánicos. Este enfoque se utiliza comúnmente en líneas de producción para identificar defectos en piezas y ensamblajes. Las cámaras de alta resolución pueden capturar imágenes detalladas de los componentes, mientras que el software analiza estas imágenes en busca de imperfecciones, desgaste o defectos. Este método es altamente eficiente y preciso, y permite a los fabricantes asegurar la calidad de sus productos y componentes antes de que entren en funcionamiento.

En resumen, los métodos avanzados para el análisis de componentes mecánicos son esenciales para garantizar la fiabilidad y el rendimiento de los sistemas industriales. Tecnologías como el análisis de vibraciones, ultrasonido, termografía infrarroja, análisis de lubricantes e inspección visual automatizada permiten a los ingenieros detectar problemas con precisión y tomar medidas proactivas para evitar fallos. Al incorporar estas tecnologías en sus estrategias de mantenimiento, las empresas pueden mejorar la eficiencia operativa, reducir los costos de mantenimiento y prolongar la vida útil de sus equipos.

Cómo el análisis de componentes mecánicos mejora la eficiencia en la producción

El análisis de componentes mecánicos juega un papel crucial en la optimización de la eficiencia en la producción industrial. Al garantizar que todos los componentes mecánicos de la maquinaria y los sistemas funcionen de manera óptima, las empresas pueden maximizar la productividad, reducir los tiempos de inactividad no planificados y disminuir los costos operativos. En un entorno de producción altamente competitivo, donde cada segundo cuenta, el análisis de componentes mecánicos se convierte en una herramienta esencial para mantener los procesos productivos funcionando sin problemas y con la máxima eficiencia.

Una de las formas en que el análisis de componentes mecánicos mejora la eficiencia en la producción es mediante la detección temprana de fallos. Los componentes mecánicos, como rodamientos, engranajes, correas y motores, están sujetos a desgaste y fatiga debido al uso constante. Si estos fallos no se detectan a tiempo, pueden provocar averías que interrumpan el proceso productivo. El análisis de componentes mecánicos permite a los técnicos identificar problemas incipientes antes de que se conviertan en fallos graves. Mediante el uso de técnicas como el análisis de vibraciones, la termografía infrarroja y el análisis de lubricantes, los ingenieros pueden monitorear el estado de los componentes en tiempo real y programar el mantenimiento preventivo, evitando así paradas no planificadas en la línea de producción.

Además, el análisis de componentes mecánicos permite a las empresas adoptar un enfoque de mantenimiento predictivo en lugar de reactivo. Tradicionalmente, el mantenimiento de la maquinaria se realizaba en función de un calendario fijo o después de que se producían fallos. Sin embargo, este enfoque no es eficiente, ya que puede resultar en tiempos de inactividad innecesarios o reparaciones costosas. Con el análisis de componentes mecánicos, las empresas pueden monitorizar el estado real de los componentes y realizar el mantenimiento solo cuando sea necesario. Esto no solo reduce los costos de mantenimiento, sino que también mejora la disponibilidad de los equipos y aumenta la productividad en la planta de producción.

Otra forma en que el análisis de componentes mecánicos mejora la eficiencia en la producción es optimizando el rendimiento de la maquinaria. Los componentes mecánicos que están en mal estado o mal ajustados pueden afectar el rendimiento general de la maquinaria, lo que resulta en una menor velocidad de producción o en productos de menor calidad. El análisis de componentes mecánicos permite a los técnicos identificar los problemas que pueden estar afectando el rendimiento, como el desgaste de los rodamientos o la desalineación de los ejes, y corregirlos antes de que afecten la producción. Al asegurarse de que todos los componentes estén en óptimas condiciones, las empresas pueden mejorar la eficiencia de sus líneas de producción y mantener altos estándares de calidad.

Además, el análisis de componentes mecánicos contribuye a la reducción de los costos operativos. Cuando los componentes mecánicos funcionan de manera óptima, las máquinas consumen menos energía y operan de manera más eficiente. Los problemas mecánicos no detectados, como el desgaste excesivo o la fricción innecesaria, pueden aumentar el consumo de energía y provocar un mayor desgaste de las piezas, lo que a su vez incrementa los costos de operación. Al realizar análisis regulares y corregir los problemas a tiempo, las empresas pueden reducir sus gastos de energía y minimizar la necesidad de costosas reparaciones o reemplazos de equipos.

Finalmente, el análisis de componentes mecánicos mejora la eficiencia en la producción al prolongar la vida útil de la maquinaria. Las máquinas industriales son inversiones significativas, y el reemplazo frecuente de equipos puede afectar gravemente los presupuestos operativos. El mantenimiento adecuado, basado en el análisis detallado de los componentes mecánicos, permite a las empresas extender la vida útil de sus activos. Esto no solo reduce los costos de capital, sino que también asegura que la producción pueda continuar sin interrupciones importantes durante más tiempo.

En resumen, el análisis de componentes mecánicos es una herramienta poderosa para mejorar la eficiencia en la producción industrial. Al permitir la detección temprana de fallos, optimizar el mantenimiento predictivo, mejorar el rendimiento de la maquinaria, reducir los costos operativos y prolongar la vida útil de los equipos, este tipo de análisis contribuye significativamente a la productividad y la rentabilidad de las operaciones industriales. Las empresas que integran el análisis de componentes mecánicos en sus estrategias de mantenimiento y producción están mejor posicionadas para competir en un mercado cada vez más exigente.

Casos de éxito en la industria: Beneficios del análisis de componentes mecánicos

El análisis de componentes mecánicos ha demostrado ser una herramienta esencial para mejorar la eficiencia, seguridad y rentabilidad en diversas industrias. Gracias a la implementación de tecnologías avanzadas y un enfoque proactivo en el mantenimiento, muchas empresas han experimentado mejoras significativas en sus operaciones. En este artículo, exploramos algunos casos de éxito en la industria y los beneficios tangibles que el análisis de componentes mecánicos ha aportado a estas organizaciones.

Caso 1: Industria Automotriz

En la industria automotriz, donde la producción en masa y la eficiencia operativa son primordiales, una empresa fabricante de automóviles líder decidió implementar un programa integral de análisis de componentes mecánicos en sus plantas de ensamblaje. Anteriormente, la empresa enfrentaba frecuentes interrupciones en la producción debido a fallos inesperados en los componentes de sus líneas de montaje automatizadas. Estos fallos resultaban en costosos tiempos de inactividad y afectaban la capacidad de la empresa para cumplir con los plazos de entrega.

Con la introducción del análisis de componentes mecánicos, la empresa pudo monitorear de cerca el estado de los rodamientos, motores y sistemas de transmisión en sus líneas de montaje. Utilizando técnicas como el análisis de vibraciones y la termografía infrarroja, los ingenieros identificaron problemas en sus primeras etapas, lo que permitió realizar el mantenimiento preventivo antes de que ocurrieran fallos graves. Como resultado, la empresa redujo sus tiempos de inactividad en un 30 % y aumentó la eficiencia de la producción en un 20 %. Además, el análisis también ayudó a reducir los costos de mantenimiento y prolongó la vida útil de los equipos, lo que resultó en un ahorro significativo a largo plazo.

Caso 2: Industria Energética

En la industria energética, donde la confiabilidad de los equipos es fundamental para garantizar un suministro continuo de electricidad, una compañía de generación de energía implementó el análisis de componentes mecánicos en sus turbinas y generadores. Anteriormente, la compañía experimentaba fallos recurrentes en sus sistemas de generación debido al desgaste de componentes críticos, lo que provocaba cortes de energía y altos costos de reparación.

Mediante el uso del análisis de componentes mecánicos, la compañía fue capaz de monitorear constantemente el estado de sus turbinas y generadores. El análisis de ultrasonido permitió detectar microfisuras y desgaste en los rodamientos, mientras que el análisis de lubricantes identificó problemas de contaminación y oxidación en los sistemas de lubricación. Con esta información, la compañía pudo realizar ajustes y reparaciones de manera proactiva, evitando fallos catastróficos. Como resultado, la empresa mejoró la confiabilidad de sus equipos y redujo los costos operativos en un 25 %. Además, el análisis permitió a la compañía cumplir con los estrictos estándares de seguridad y medioambientales, mejorando su reputación en la industria.

Caso 3: Industria de Alimentos y Bebidas

En la industria de alimentos y bebidas, donde la calidad del producto y la eficiencia en la producción son factores críticos, una planta de procesamiento de alimentos decidió integrar el análisis de componentes mecánicos en sus líneas de producción. La planta enfrentaba problemas recurrentes con los motores y cintas transportadoras en su línea de procesamiento, lo que afectaba la consistencia y calidad del producto final.

El análisis de componentes mecánicos permitió a la planta identificar problemas como el sobrecalentamiento de los motores y el desgaste de los rodamientos antes de que afectaran la producción. Utilizando el análisis de vibraciones y la inspección visual automatizada, la planta realizó ajustes en los sistemas mecánicos y optimizó su mantenimiento. Como resultado, la planta mejoró la consistencia del producto y redujo el desperdicio en un 15 %. Además, al reducir las interrupciones en la producción, la planta aumentó su capacidad de producción en un 10 %, lo que le permitió satisfacer la creciente demanda del mercado.

Estos casos de éxito demuestran cómo el análisis de componentes mecánicos puede transformar las operaciones en diversas industrias. Al implementar este enfoque proactivo, las empresas han experimentado mejoras significativas en la eficiencia, la calidad del producto y la rentabilidad. Los beneficios del análisis de componentes mecánicos son claros: reducción de tiempos de inactividad, disminución de costos de mantenimiento, prolongación de la vida útil de los equipos y mejora de la confiabilidad operativa. Estas ventajas posicionan a las empresas para competir con mayor eficacia en sus respectivos mercados, garantizando al mismo tiempo un rendimiento óptimo de sus sistemas y maquinarias.